以下是为您的风冷热泵机组降噪项目设计的详细方案,目标是将设备旁1米处噪声从90dB(A)降至60dB(A)以下(降噪量需达到30dB(A))。需结合源头控制、传播路径阻断和系统优化,具体方案如下:

噪声类型:

机械噪声:压缩机振动(低频为主,63Hz~250Hz)、风机电机运转(中高频,250Hz~4kHz)。

气流噪声:高速气流通过风机叶片和换热器(中高频,500Hz~8kHz)。

结构传声:设备振动通过基础传递至地面或建筑结构。

关键问题:

90dB(A)为近距离噪声,需同时解决空气传声(直达声+反射声)和结构传声。

风冷热泵需保障散热,隔声措施不可阻碍通风。

噪声限值:设备1米处≤60dB(A)。

附加要求:

确保机组散热效率(通风量损失≤10%)。

设备可维护性(检修通道、滤网更换)。

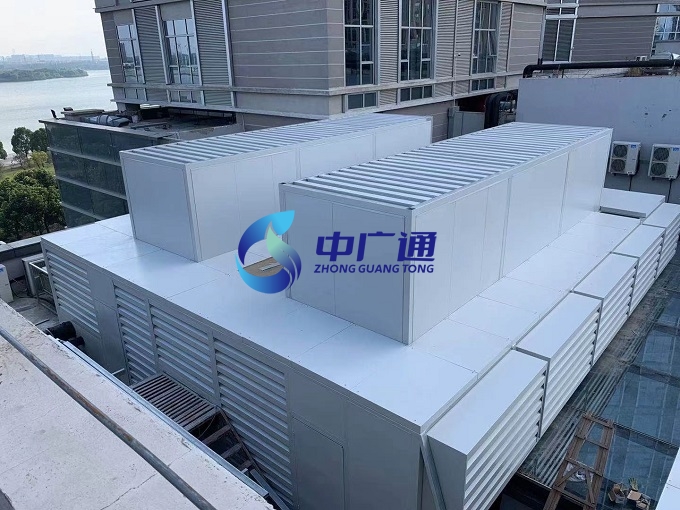

(1)隔声罩系统

材质:双层复合隔声结构(外层2mm镀锌钢板+50mm阻尼层+50mm离心玻璃棉+内层1.5mm穿孔铝板),整体隔声量≥40dB(A)。

结构:

全封闭式隔声罩,顶部设倾斜导流顶棚(防雨水+辅助散热)。

侧面开设进风消声百叶(消声量≥25dB,通风面积≥机组进风需求的1.2倍)。

排风口安装阻抗复合消声器(长度2m,消声量≥30dB)。

散热设计:

强制排风系统:隔声罩内加装低噪声轴流风机(噪声≤65dB),风速≤6m/s。

风道优化:进排风口错位布局,减少声泄漏。

(2)风机降噪

更换低噪声风机叶片(大直径、低转速设计,降低气动噪声5~8dB)。

加装风机出口导流罩,减少湍流噪声。

(3)压缩机隔振

采用弹簧减振器+橡胶垫组合(固有频率≤5Hz),振动传递率<5%。

压缩机外壳包裹隔声毡+阻尼涂料(降低壳体辐射噪声6~10dB)。

(1)消声器

进风消声器:片式消声器(200mm厚,玻璃棉密度48kg/m³),消声量≥25dB。

排风消声器:迷宫式消声器(内部多腔体+吸声尖劈),消声量≥35dB。

(2)管道隔声

冷媒管道包裹隔声保温一体材料(3cm橡胶隔声层+2cm橡塑保温层)。

管道穿墙处使用弹性密封套件,阻断结构传声。

(3)地面减振

设备基础改造为浮筑地台(混凝土台+阻尼弹簧隔振器),阻断振动传递。

吸声处理:隔声罩内壁全覆盖吸声材料(NRC≥0.95),减少内部混响噪声。

智能控制:

加装变频器,夜间或低负荷时段自动降低风机转速(噪声可再降3~5dB)。

设置隔声罩内温控系统,超温时联动加大排风量。

现场勘测:

使用声学相机和频谱分析仪,定位90dB噪声的主要频段(重点关注63Hz、125Hz低频段)。

仿真设计:

通过COMSOL或VA One软件模拟隔声罩散热风道和声学性能。

分阶段施工:

第一阶段:安装浮筑地台和压缩机减振(3天,预计降噪8~10dB)。

第二阶段:搭建隔声罩并安装消声器(7天,预计降噪20~25dB)。

第三阶段:优化风机和管道(2天,最终降噪≥30dB)。

验收标准:

设备1米处多点测量,昼间噪声≤60dB(A)(背景噪声修正后)。

机组运行温度≤设计允许最高温度。

预算:约50~80万元(具体取决于机组数量和隔声罩尺寸)。

维护要求:

每季度清理消声器内积尘,避免风阻增大。

每年检查减振器老化情况,更换失效部件。

散热与隔声的矛盾:

解决方案:通过CFD模拟优化进排风面积,确保通风量≥机组额定需求的120%。

低频噪声控制:

解决方案:采用“质量-弹簧-质量”双层隔声结构,针对性抑制63Hz~250Hz低频噪声。

某汽车工厂空压站降噪项目:

原噪声:88dB(A) @1m → 治理后:58dB(A) @1m。

核心措施:双层隔声罩+迷宫消声器+浮筑地台。

避免隔声罩与设备刚性接触,防止振动短路。

排风消声器需设置排水孔,防止冷凝水积聚。

施工期间需临时停机组,建议分批次停机改造。

通过上述综合方案,可系统性解决风冷热泵的高噪声问题。若需进一步优化,可考虑增加声屏障或绿化隔离带辅助降噪。建议委托声学工程师现场踏勘后细化设计。