空压机噪音处理需针对不同噪声类型采取针对性措施,结合隔声、消声、减振技术的协同应用,才能实现高效降噪。以下是系统化的解决方案及实施要点:

隔声罩设计与材料选择

结构优化:采用模块化轻钢结构框架,外层使用复合隔音板(如镀锌钢板+阻尼层+吸声棉),内层覆盖穿孔吸声板,形成“隔声-吸声-隔声”夹层结构,隔音量可达35 dB(A)以上。

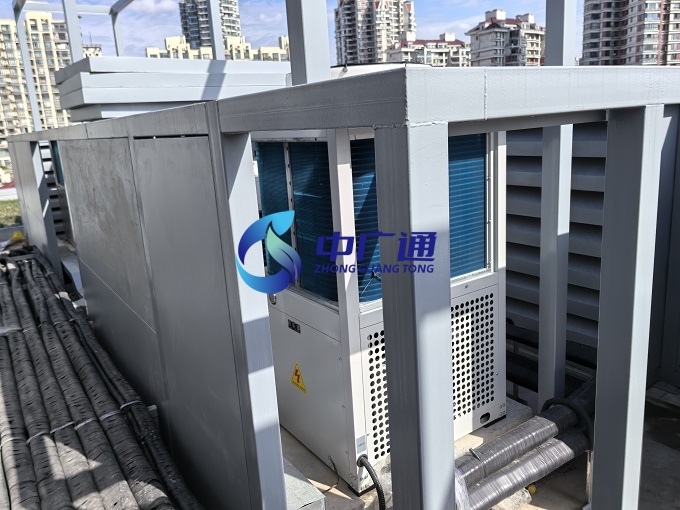

散热兼容性:顶部设计强制通风系统,搭配消声百叶或消声风道,确保设备散热(如预留20%~30%的通风面积)。

维护便捷性:设置可拆卸面板或隔声门,便于日常检修,接缝处采用密封胶条防止漏声。

适用场景:

固定式空压机:全封闭隔声罩适用于车间内长期运行的设备。

移动式空压机:半封闭隔声罩或可移动隔声屏,兼顾灵活性与降噪需求。

消声器选型与安装

阻抗复合式消声器:结合阻性(吸声材料)和抗性(扩张室、共振腔)结构,覆盖宽频噪声(125~4000 Hz),消声量可达20~30 dB(A)。

安装位置:

进气口:降低吸气脉动噪声(需考虑粉尘过滤)。

排气口:抑制高压气体排放噪声,选用耐高温(≤200℃)、耐油污的碳钢或不锈钢材质。

压损控制:消声器内部流道需平滑设计,压损控制在空压机允许范围内(通常≤5%额定压力)。

辅助消声设计:

管道包裹:对输气管道使用隔声毡+铝箔复合材料包扎,减少管道辐射噪声。

消声弯头:在管道转弯处安装消声弯头,降低气流冲击噪声。

基础减振

减振器选型:根据设备重量和转速选择橡胶减振垫(低频设备)或弹簧减振器(高频设备),振动传递率可降低80%以上。

减振基础设计:

浮筑地面:空压机底座与地面间设置减振沟,填充弹性材料(如橡胶颗粒)。

惯性基座:混凝土基座重量为设备2~3倍,增加稳定性并降低共振风险。

管道隔振

软连接:进出气口采用不锈钢波纹管或橡胶软管,长度≥10倍管径。

弹性支吊架:管道支撑点使用弹簧吊架或橡胶隔振器,间距≤1.5米。

声学仿真与实测结合

使用声学模拟软件(如COMSOL)预测隔声罩的插入损失,优化吸声材料分布。

现场实测振动频谱,针对性调整减振器刚度(如避开设备固有频率)。

多技术协同应用案例

案例背景:某工厂75 kW螺杆式空压机,距厂界30米,噪声超标(昼间68 dB(A))。

解决方案:

隔声罩:外层2 mm钢板+50 mm岩棉+1.5 mm穿孔铝板,隔声量32 dB(A)。

消声器:排气口安装阻抗复合消声器,压损≤3 kPa,消声量25 dB(A)。

减振:弹簧减振器+惯性基座(1.5倍设备重量),振动衰减90%。

效果:厂界噪声降至53 dB(A),符合《工业企业厂界环境噪声排放标准》(GB 12348)。

运维管理要点

定期检查:每月检查隔声罩密封性,清理消声器内部积尘。

润滑维护:使用低噪声润滑油(如ISO VG 32合成油),减少机械摩擦声。

智能监控:加装噪声传感器和振动监测仪,实时预警异常噪音。

低成本方案:优先采用减振垫+管道包扎+局部隔声屏,降噪量约10~15 dB(A),适合预算有限的小型空压机。

高性能方案:全封闭隔声罩+复合消声器+浮筑地基,降噪量可达30~40 dB(A),适用于医院、学校等敏感区域。

通过系统性设计,空压机噪音可有效控制在环保限值内。对于复杂场景(如高频噪声突出或多设备共振),建议委托专业声学团队进行定制化分析,避免过度设计或降噪不足。